Anisoprint هي شركة روسية لتصنيع الطابعات ثلاثية الأبعاد طورت حلاً للطباعة ثلاثية الأبعاد لمركبات الألياف المستمرة. استنادًا إلى مبدأ الترسيب المصهور، فإن آلة التركيب الخاصة به تجعل من الممكن تقوية أي بلاستيك مطبوع ثلاثي الأبعاد بألياف مركبة أثناء العملية نفسها. مبدأ البثق المشترك الحاصل على براءة اختراع والذي يمكن أن يثير اهتمام أكثر من صناعة واحدة: المواد المركبة بشكل عام أقوى وأخف وزنا وأكثر مقاومة، وبالتالي تجعلها حلولًا مثالية لصناعة الطيران والسيارات والطب. التقينا بالرئيس التنفيذي لشركة Anisoprint ، فيدور أنتون وف، لمعرفة المزيد عن هذه التكنولوجيا وفوائدها وقيودها.

3DN: هل يمكنك تقديم نفسك والرابط الخاص بك باستخدام الطباعة ثلاثية الأبعاد؟

Anisoprint هي شركة تقنية أسسها مهندسون وعلماء برؤية مشتركة حول كيفية عمل المواد المركبة إذا تم تصميمها وتطبيقها بالطريقة الصحيحة وكيف يمكنها تغيير التصنيع بشكل كبير. لقد تعلمنا إدارة الخصائص الفريدة للمركبات لابتكار تقنية يمكن أن تحل محل المعدن، مما يوفر أجزاء أقوى وأخف وزناً وأرخص أيضًا. يبدو أن النهج المثالي لتنفيذ هذه الرؤية هو من خلال الطباعة ثلاثية الأبعاد، وهو اسم شائع لمجموعة واسعة من التقنيات التي تحدث ثورة في طريقة تصنيع الأشياء في العديد من الصناعات من خلال الرقمية والأتمتة. الآن تتيح تقنيتنا للطباعة ثلاثية الأبعاد للمركبات ذات الألياف المستمرة تقليل تكاليف التصنيع في غالبية المجالات من الفضاء إلى الرعاية الصحية.

فيدور أنتون وف

3DN: هل يمكنك إخبارنا بالمزيد عن الطابعة ثلاثية الأبعاد التي طورتها؟

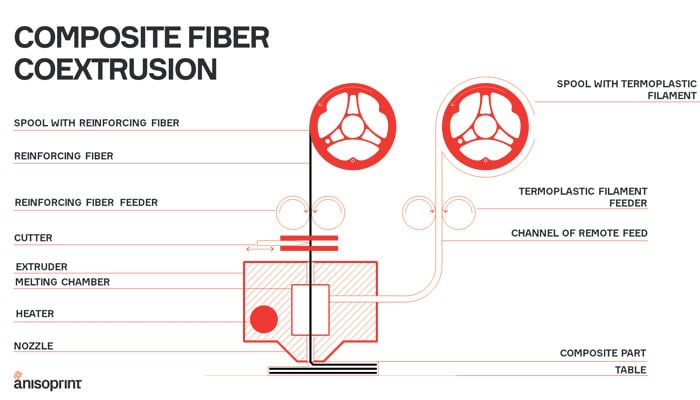

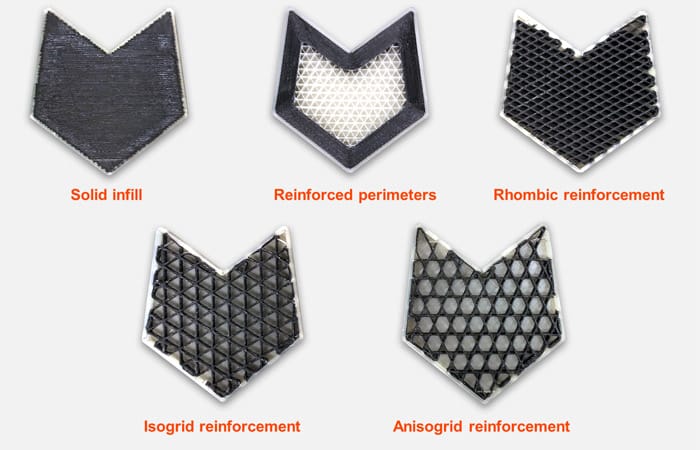

تعتمد طابعاتنا على تقنية البثق المشترك للألياف المركبة (CFC) الخاصة بنا. يعتبر البثق المشترك للألياف المركبة ابتكارًا أساسيًا في منتجاتنا، ويختلف بشكل كبير عن الأساليب الأخرى للطباعة ثلاثية الأبعاد للمركبات ذات الألياف المستمرة (التقوية المسبقة، والبثق المشترك للألياف الجافة، والتصفيح – جميعها لها حدودها). في تكنولوجيا مركبات الكربون الكلورية فلورية، نعزز البلاستيك بألياف مركبة مستمرة مباشرة أثناء عملية الطباعة، وليس في مرحلة ما قبل المرحلة كما هو الحال في التقنيات الأخرى. يسمح هذا الأسلوب باستخدام أي بلاستيك تريده (PETG، ABS، PC، PLA، Nylon ، إلخ) وتغيير كثافة الحشو المركبة.

من خلال تغيير المواد لتقويتها، واتجاه الألياف وكثافة الهيكل، يمكننا صنع أجزاء أكثر مثالية بأشكال معقدة، أو هياكل شبكية معقدة، أو تصميمات إلكترونية. في النهاية، يؤدي ذلك إلى تقليل تكاليف التصنيع لأننا باستخدام هذا النهج نستخدم الكمية الدقيقة من المواد اللازمة للحصول على الخصائص المطلوبة للجزء.

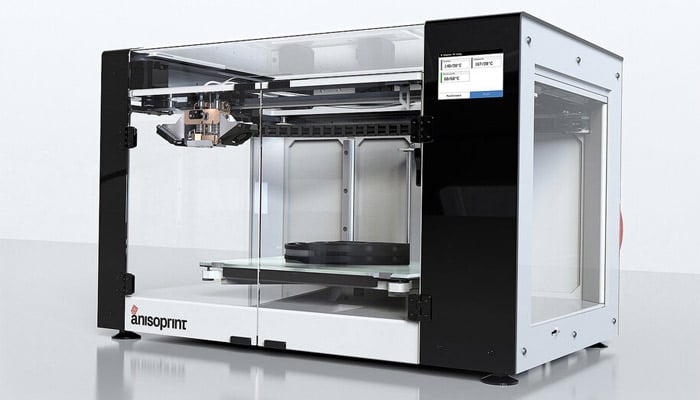

طابعة Composer 3D | ائتمانيات: Anisoprint

السبب الرئيسي وراء عدم وجود هياكل مركبة في كل مكان، تمامًا كما هو الحال في الطبيعة من حولنا، هو أن تقنيات التصنيع الحالية تطبق الكثير من القيود على ما يمكنك فعله بالفعل بالمواد المركبة. يجب أن تكون الهياكل مسطحة وأن تكون الألياف مستقيمة وأن يكون اختيار المواد محدودًا. معظم التقنيات باهظة الثمن وتتطلب عمالة يدوية. أردنا أن نصنع تقنية بها أقل عدد ممكن من هذه القيود مع الحفاظ على الخصائص الفريدة للمركبات: القوة وخفة الوزن.

منتجنا الأول، Anisoprint Composer ، يطبق بالفعل معظم هذه الأفكار. إنها آلة سطح المكتب، سهلة الاستخدام وغير مكلفة، والتي تسمح لك بتقوية أي نوع من البوليمرات المتلدن بالحرارة بألياف تقوية عالية القوة، تمامًا مثل حديد التسليح في الخرسانة، مما يجعل المادة أقوى بعشر مرات.

لسهولة إدارة خصائص المواد، قمنا بتطوير برنامجنا الخاص – Anisoprint Aura. من الممكن تنزيله مجانًا من موقعنا على الإنترنت. هناك يمكنك التحكم في اتجاهات الألياف وجزء الحجم لإنشاء هياكل أشكال معقدة ذات الخصائص المرغوبة، والتي تكون أخف وأقوى وأرخص من أي مادة أخرى.

العملية الكامنة وراء تقنية البثق المشترك | ائتمانا: Anisoprint

3DN: ما هي التحديات المرتبطة بالطباعة ثلاثية الأبعاد المركبة؟ فوائدها؟

يرتبط التحدي الرئيسي عند الطباعة باستخدام المواد المركبة بطبيعة هذه المواد. لإنشاء مركب، عليك دمج التعزيز، المكون الذي يجلب الخصائص إلى المادة، مع المصفوفة، مما يجعل عناصر التعزيز غير المتشابهة تعمل معًا. هذه ليست عملية بسيطة. في معظم الحالات، يكون التعزيز عبارة عن مادة ليفية تتكون من ألياف دقيقة طويلة جدًا ورفيعة، والمصفوفة عبارة عن بوليمر لزج. يعد دمج هذين المكونين مع ضمان التشريب الجيد للألياف بالبوليمر والترابط الجيد بين المكونات أمرًا صعبًا.

نقوم بذلك على مرحلتين: أولاً، نقوم بتلقيح الألياف ببوليمر خاص، والذي له لزوجة منخفضة في حالة غير مؤمنة، يدخل بسهولة داخل سحب الألياف ويربطه بإحكام. ثم نقوم بتسخينه، وتشفي البوليمرات، وتتحول إلى مادة صلبة وصلبة. يتم ذلك قبل الطباعة. عندما نطبع، نستخدم هذه الألياف المركبة كتعزيز، ونجذبها عبر الفوهة مع البلاستيك، ويربط البلاستيك هذه الألياف معًا عندما يتم تشكيلها في هيكل الجزء. لهذا السبب تسمى العملية بالبثق المشترك. يسمح هذا النهج باختيار البلاستيك بمقاومة كيميائية معينة وخصائص احتكاك ومثبطات اللهب وخصائص أخرى تريد طباعتها لجعلها أقوى عدة مرات، بل أقوى من المعدن.

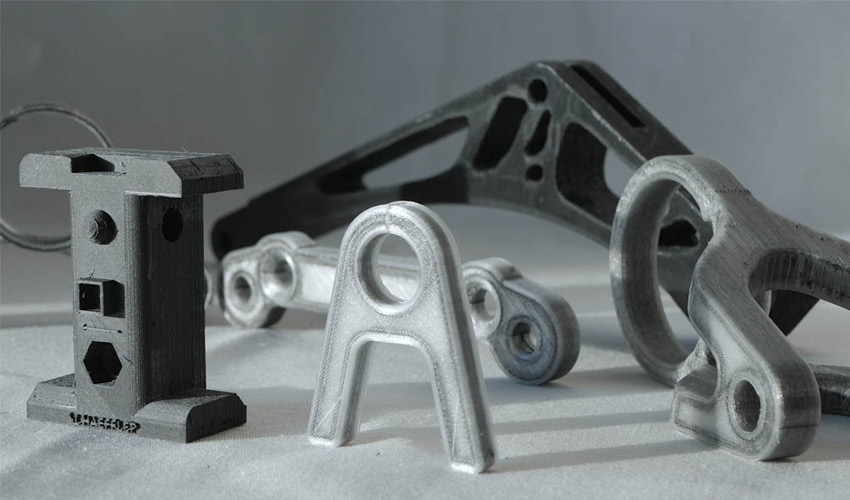

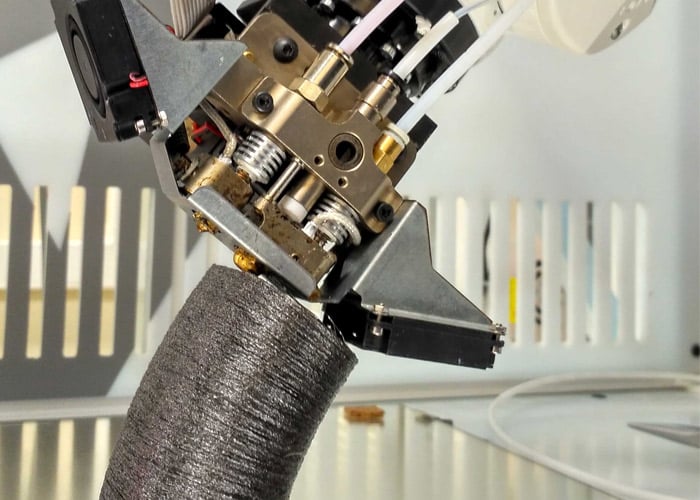

اعتمادات الصورة: Anisoprint

3DN: ما هي القطاعات التي تستهدفها بحلك؟

المواد المركبة هي الأكثر طلبًا في الصناعات التي تتطلب وزنًا منخفضًا. بادئ ذي بدء، يتعلق الأمر بالفضاء (الطائرات والمروحيات والطائرات بدون طيار وسفن الفضاء)، والتنقل عالي الأداء (سيارات السباق والرياضة والدراجات والدراجات) والرعاية الصحية (الأطراف الاصطناعية، مشدات العظام، الكور سيهات، النعال). تقوم جميع هذه القطاعات بالفعل بتطبيق مواد مركبة في منتجات معينة، ولكن الطباعة ثلاثية الأبعاد المركبة يمكن أن تزيد من عدد هذه الأجزاء في هذه المنتجات بشكل كبير. ونتيجة لذلك، سيكون لدينا طائرات أخف، ونستهلك وقودًا أقل، ونجعل الرحلة أرخص؛ سوف تتطلب السيارات الكهربائية طاقة أقل للانتقال إلى مسافات أطول؛ ستكون الدراجات خفيفة مثل حقيبة التسوق الخاصة بك؛ يتمتع الأشخاص ذوو الاحتياجات الخاصة بأطراف صناعية رفيعة وخفيفة الوزن تناسب أجسامهم تمامًا.

إنه طريق طويل بالرغم من ذلك. علينا أن نتأكد من أن المواد والهياكل التي نصنعها موثوقة وآمنة ولها عمر يمكن التنبؤ به. لهذا السبب تتطلب كل صناعة، خاصة عندما يؤثر أداء المنتج على حياة الناس، إجراءات اعتماد صارمة ومعقدة. يجب اعتماد كل شيء: المواد، الأجهزة، عملية الإنتاج. يعد الاعتماد أحد العوائق الرئيسية اليوم للأجزاء المطبوعة ثلاثية الأبعاد لدخول حياتنا اليومية. نعمل أيضًا على اعتماد موادنا وتقنياتنا، لكننا، وكذلك معظم اللاعبين في السوق ثلاثية الأبعاد، في بداية الرحلة. هذا يعني أن علينا اليوم أن نجد تطبيقات أخرى. هناك مثل هذه الشرائح، على سبيل المثال، أدوات التصنيع.

اعتمادات الصورة: Anisoprint

تتطلب معظم التقنيات التي يستخدمها عملاؤنا أدوات مخصصة، مثل القوالب، والقوالب، والمشابك، والتركيبات، والرقصات، وما إلى ذلك. يجب صنع هذه الأدوات بسرعة وعند الطلب. غالبًا ما تتحمل أحمالًا كبيرة أثناء التشغيل، وتتطلب أن تكون صلبة وقوية. في كثير من الحالات يتم التعامل معها من قبل العمال، لذلك يجب أن تكون خفيفة الوزن. باستخدام anis printing ، من الممكن الحصول على كل هذه الخصائص. يمكن لعملائنا الذين يستخدمون طابعة Composer 3D في إنتاجهم استبدال أي جزء مكسور في بعض الساعات، وليس أشهر كما هو الحال في حالة بأجزاء يجب طلبها من شركات أدوات خارجية. إنهم يركزون كل هذا الإصلاح داخل إنتاجهم لذلك يقللون من وقت تعطل المعدات. كما أنها تقلل التكاليف بشكل كبير لأن أجزاء الطباعة أرخص، ولها عمر أطول ولا تتطلب مثل هذه النفقات مثل خدمات الشركات الخارجية والخدمات اللوجستية.

3DN: ما هي مشاريعك المستقبلية؟

الآن لدينا نسختان من طابعة Composer المكتبية، وهي حتى الآن منتج متخصص، وتستخدم لتصنيع الأدوات والرقصات والتركيبات وقطع الغيار غير الأساسية للدراجات والدراجات البخارية والكراسي المتحركة. كما أنها تستخدم للبحث من قبل العديد من الجامعات في أوروبا وروسيا.

3DN: أي كلمات أخيرة لقرائنا؟

سيأتي عصر الطباعة ثلاثية الأبعاد. ليس لدينا طريقة أخرى. الفوائد التي يتمتع بها على التصنيع التقليدي واضحة، لذلك نحن بحاجة فقط لتحقيق ذلك. ستكون هناك تطبيقات لتقنيات مختلفة: البلاستيك والمعدن والمركبات، لكن الطريقة التي نصمم بها ونصنعها ونسلمها ستتغير إلى الأبد. وستكون طريقة أكثر استدامة وطبيعية.

المصدر: 3dnatives

شاهد ايضا: