تعد المعالجة الرقمية للضوء (DLP) واحدة من تقنيات الطباعة ثلاثية الأبعاد الرئيسية المتاحة اليوم. نوع من البلمرة الضوئية، يتكون أساسًا من استخدام جهاز عرض فيديو لعلاج الراتنجات الحساسة للضوء. تحظى هذه التكنولوجيا بشعبية بسبب سرعتها ودقتها ويمكن استخدامها في أي عدد من الصناعات. ويستمر في التحسن.

خطت Envision TEC، وهي أول شركة تقوم بتسويق التكنولوجيا، خطوات كبيرة إلى الأمام على مر السنين. ومنذ استحواذها العام الماضي على شركة Desktop Metal ، التي قسمت الشركة إلى Desktop Health ETEC، أظهرت ابتكاراتها الأكثر إثارة في هذا المجال بما في ذلك تقنية DLP من أعلى إلى أسفل، وتطوير مواد جديدة مثل المطاط والمزيد. ولكن كيف يعمل DLP؟ ما هي بالضبط الابتكارات التي قدمتها ETEC في هذا القطاع؟ والأهم ما هي تطبيقات التقنية؟ لقد ألقينا نظرة فاحصة.

لوحة تصميم ETEC Extreme 8K DLP (اعتمادات الصورة: ETEC)

كيف يعمل؟

يمكن اعتبار البلمرة الضوئية، أو معالجة الراتنجات الحساسة للضوء باستخدام ضوء الأشعة فوق البنفسجية، أصل التصنيع الإضافي. كما تعلم، كانت أول تقنية طباعة ثلاثية الأبعاد هي الطباعة الحجرية المجسمة في الثمانينيات. ومع ذلك، لم يمض وقت طويل بعد ذلك، حتى بدأت التقنيات الجديدة في الظهور لمعالجة المشاكل المتأصلة في اتفاقية مستوى الخدمة. يتضمن ذلك تقنية DLP التي ظهرت إلى حيز الوجود في 1999.

بفضل استخدام شريحة DLP، تمكنت معالجة الضوء الرقمية من تسخير الضوء من جهاز عرض لمعالجة الراتنجات الحساسة للضوء في الطباعة ثلاثية الأبعاد على مستوى المنطقة. تعد هذه التقنية أسرع من SLA، حيث تسمح بتعرض مساحة البناء بأكملها لضوء الأشعة فوق البنفسجية بدلاً من نقطة معالجة واحدة مثل الليزر، مع السماح في الوقت نفسه بإنهاء سطح عالي الجودة وحواف محددة. هذا وضع التكنولوجيا كمعيار بين طرق بلمرة ضريبة القيمة المضافة.

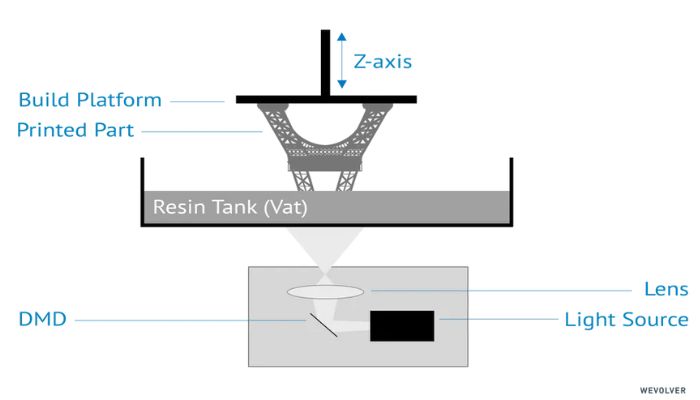

بشكل أساسي، تعمل آلة DLP التقليدية من الأسفل إلى الأعلى، مع جهاز عرض يقع أسفل ضريبة القيمة المضافة. كانت هذه هي العملية التي تم استخدامها مع أول طابعة DLP تجارية، Per factory. بفضل موقعه على الجانب السفلي، يمكن للضوء الصادر من جهاز العرض أن ينتقل عبر الجزء السفلي من الدرج إلى الراتنجات، مما يسمح بالتحكم في ارتفاع الطبقة بسرعة وإحكام. الدرج مصنوع من قاع واضح يسمح بنقل الضوء، وبعد ذلك، على غرار تقنيات الراتنجات الأخرى، تتحرك لوحة التصميم لأعلى ولأسفل على المحور z في حوض الراتنجات، مما يخلق طبقة رقيقة يمكن معالجتها.

عملية DLP التقليدية التي تم تسويقها في الأصل بواسطة Envision TEC (اعتمادات الصورة: Wevolver)

منذ تلك الطابعة الأولى، كان هناك عدد من التطورات في هذا المجال. في عام 2015، ألغت عملية CLIP، التي تضمنت طبقة من الأكسجين يتم توصيلها من خلال فيلم منفذ للأكسجين، الحاجة إلى فصل كل طبقة تمت معالجتها، مما أدى إلى زيادة السرعة بشكل كبير. تم إطلاق تطبيق هذه “المنطقة الميتة” بواسطة Envision TEC في عام 2016 في عملية جديدة تسمى CDLM، أو التصنيع المستمر للضوء الرقمي.

في عام 2021، بعد استحواذ DM على Envision TEC، تم إطلاق تقنية جديدة أخرى، Hyper print ، والتي ألغت الحاجة إلى طبقات الأكسجين. وفقًا لـ Desktop Metal ، تستخدم Hyper print الحرارة لتقليل لزوجة الراتنجات لتسريع الطباعة. كما تضمنت أيضًا طباعة الحلقة المغلقة، مع مستشعرات CLP، لاكتشاف متى تم فصل الطبقة الجزئية تمامًا عن فيلم وعاء الراتين.

كان أحدث تقدم من الشركة في مجال DLP من أعلى إلى أسفل. على الرغم من أن تقنية DLP التصاعدية كانت هي المعيار على مدار العشرين عامًا الماضية، فقد أطلقت ETEC طابعة Xtreme 8K من أعلى إلى أسفل DLP لمعالجة عدد من القيود التي كانت موجودة مع طباعة DLP من الأسفل إلى الأسفل. يتمتع هذا الجهاز الأحدث بعدد من المزايا للمستخدمين، بما في ذلك مجموعة مواد موسعة لمزيد من التطبيقات ويمثل أحدث تقنيات DLP.

ما هي مزايا طابعة Xtreme 8K DLP؟

يمكن للمستخدمين توقع عدد من المزايا عند استخدام طابعة Xtreme 8K DLP ثلاثية الأبعاد من ETEC، بما يتجاوز الفوائد العامة لتقنية DLP مثل السرعة والهندسة المعقدة. على سبيل المثال، في السابق عند استخدام DLP التصاعدي، واجه المستخدمون قيودًا على عدد الأجزاء التي يمكن طباعتها نظرًا لوجود حد لمقدار الوزن الذي يمكن تحمله عموديًا من لوحة التصميم والحاجة إلى قدر كبير من الدعامات لضمان الالتصاق. بالإضافة إلى ذلك، كانت هناك قيود خطيرة على أنواع الراتنجات التي يمكن استخدامها لأن إعادة الطلاء استلزم تلك التي لديها لزوجة منخفضة. وهذا بالتالي حد من الإنتاجية وخصائص المواد النهائية.

تستطيع طابعة Xtreme 8K DLP التغلب على هذه العقبات، حيث توفر أكبر مساحة بناء DLP (450 × 371 × 399 ملم – 166،950 ملم 2) بين طابعات DLP التجارية من فئة الإنتاج بفضل تقنية DLP من أعلى إلى أسفل. إنها قادرة على طباعة أجزاء كبيرة أو بأحجام كبيرة بمواد جديدة تدعي DM أنها يمكن أن تتنافس مباشرة مع المواد الحرارية المستخدمة في قولبة حقن البلاستيك التقليدية.

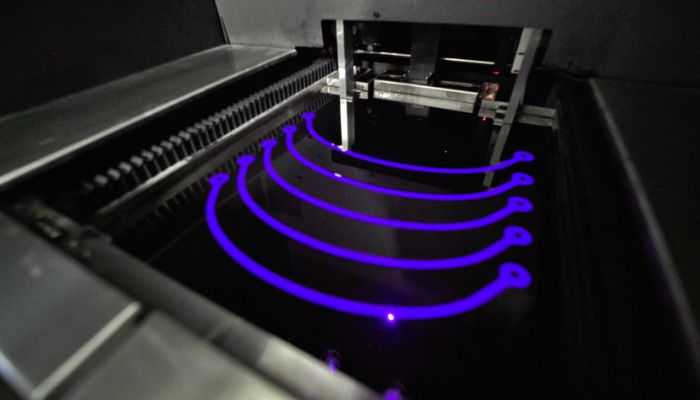

نظرة فاحصة على طابعة Xtreme 8K DLP من أعلى لأسفل (اعتمادات الصورة: ETEC)

وتجدر الإشارة إلى أن هذه التطورات المادية أصبحت ممكنة بفضل عمل DM في البحث والتطوير من خلال فرعها Adaptive 3D. نجحت هذه الشركة في إنشاء عائلة مواد جديدة، Dura Chain Photopolymers. هذه عبارة عن بوليمرات ضوئية مكونة من جزء واحد ووعاء واحد تستخدم فصل الطور بفعل البلمرة الضوئية أو Photo PIPS. تشمل بعض الأمثلة الرغويات والمواد المطاطية. هذا، من بين خصائص أخرى، فتح الطابعات التي تستخدم DLP للعديد من التطبيقات الجديدة في مجموعة متنوعة من الصناعات.

يتم استخدام DLP لإحداث ثورة في الأجزاء المطاطية

كان أحد أكثر التطبيقات إثارة لـ DLP من أعلى إلى أسفل من ETEC هو تصنيع الأجزاء المطاطية. بشكل ملحوظ Aero sport Additive ، وهو مكتب خدمة مقره أوهايو ينتج نماذج أولية ونماذج عمل للعملاء في قطاعات مثل السيارات والطيران والإلكترونيات وغيرها، وجد أن تقنية DLP الخاصة بـ ETEC وطابعة Xtreme 8K DLP كانت المفتاح لإنشاء أفضل أجزاء المطاط.

قبل اعتماد DLP، احتاجت إضافات Aero sport إلى الاعتماد على صب التوريثان للنماذج الأولية والإنتاج المنخفض الحجم، وقولبة الحقن للإنتاج الضخم للأجزاء المطاطية. ويرجع ذلك إلى أن إنشاء الأجزاء المطاطية كان دائمًا يمثل تحديًا في التصنيع الإضافي، حيث يكاد يكون من المستحيل حتى إنشاء مواد لها شكل وإحساس وأداء المطاط الحقيقي. الآن لم يعد هذا هو الحال.

بفضل طابعة Xtreme 8K العلوية للأسفل DLP ثلاثية الأبعاد والمواد الجديدة، فإن Additive Aero sport قادر على إنتاج أجزاء مصنوعة من المطاط (اعتمادات الصورة: ETEC)

باستخدام Xtreme 8K وAdaptive3D’s Elastic Tough Rubber ، تمكنت الشركة من إنتاج أجزاء مصنوعة من المطاط بصلابة Shore A70 بسرعة وبتكلفة زهيدة. أحد الأمثلة على ذلك هو إنشاء مفاتيح بأربعة اتجاهات متصلة بأذرع التحكم في الطائرات وهي ضرورية لإجراء تعديلات دقيقة على عناصر التحكم في تقليم الطائرة.

كما يمكنك أن تتخيل، يتم تصنيع هذه الأجزاء بشكل عام بأحجام أقل، لكن التحول إلى صب الوريثان كان عملية بطيئة ومكلفة. مع ETEC Xtreme 8K، يمكن أن تنتج Aerospace Additive الآن ما يصل إلى 150 مفتاحًا في بناء واحد مدته 2.5 ساعة، مما يوفر الوقت والنفقات. يسمح التصنيع الإضافي بالإضافة إلى ذلك بالقدرة على تغيير التصميم أو ضبطه ليناسب احتياجات العملاء المختلفين. يوضح هذا، من بين تطبيقات أخرى، كيف يمكن أن تستمر عمليات DLP الخاصة بـ ETEC في التأثير على المزيد من الصناعات في السنوات القادمة. يمكنك معرفة المزيد حول ETEC وحلول DLP الخاصة بها هنا.

المصدر: 3dnatives

شاهد ايضا: